![]() Building C, Yida Zhigu, Yantai Development Zone, Shandong, China

Building C, Yida Zhigu, Yantai Development Zone, Shandong, China

![]() +86 535-2160556

+86 535-2160556

![]() +86 13355351666

+86 13355351666

![]() shandongnafiber@163.com

shandongnafiber@163.com

Follow us

某企业生产的环纺粘胶40S纱,客户反馈在织造时断头率较高,不但严重影响织造效率,而且对布面质量产生严重的不良影响。静电纺丝设备通过设计多针头静电纺和无针头静电纺装置,在一定程度上提高了静电纺丝的产率,但仍有很多问题亟待解决。为此我们指导该企业进行了技术攻关。

某企业生产的环纺粘胶40S纱,客户反馈在织造时断头率较高,不但严重影响织造效率,而且对布面质量产生严重的不良影响。为此我们指导该企业进行了技术攻关。

一、织造断头原因分析

为了更有针对性地解决这一问题,首先引导企业对样纱进行检测,找出纱线存在的主要问题。

1.1样纱分析

(一)对筒子纱样本进行反向测试,以检查断头情况,并观察断头是否由于整齐断头、松散断头、研磨断头、解捻断头、复卷附件断头、复卷断头、集中断头等原因或其他原因造成?

(2)通过倒纱筒对样纱断头数进行校核,并分别对断头原因进行分析和记录。

(3)建议对生产具有粘胶40S纱的络筒机进行单锭标号信息管理(贴标签),然后逐锭进行倒筒试验,找出存在异常单锭(尽快实现完成自己一遍倒筒试验,以后要确定逐台、逐锭倒筒周期,一般3-6个月作为一个经济周期)。

1.2主要原因分类

通过倒筒试验,发现筒纱断头的主要问题原因有:

(1)络筒回丝附入筒纱、乱纱、机械网纱、大吸嘴找头成功率低造成的磨断纱、筒纱张力设置不当、筒纱粘连等等。

(2)纺弱捻纱、机械波纱。

(3)断纱、纱线变形等。由纱线包装和运输磨损引起。

(4)捻结强力,外观进行一致性差、稳定发展差等。

二、试验室测试数据分析

安排试验室对生产粘胶40S纱的机台测试以下数据,以发现生产过程中存在的问题:

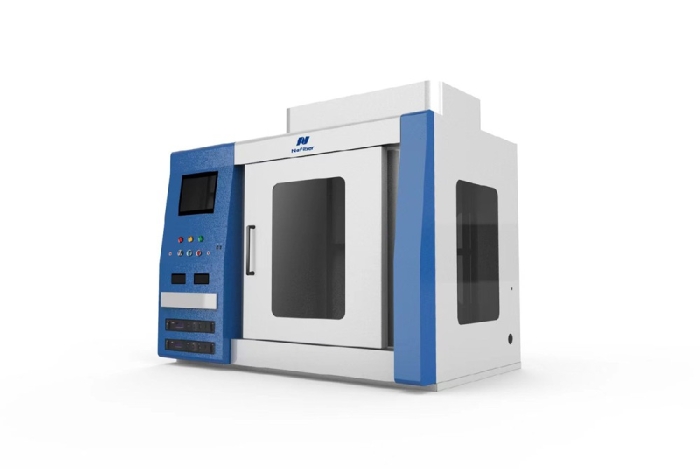

(1)每条细纱的平均强力、强力 cv 和最小强力应达到平均强力的80% 。对每台静电纺丝机头尾的强度数据进行测试,核对头尾强度差,平均强度差≤5cn。

(2)络筒机各单锭加捻强度,各单锭测试次数≥10次,加捻强度≥平均强度的80%。如果捻度达不到标准,则要求设备对每根锭子进行整改和重新测试,直至达标。

(3)每台静电纺丝机A、B面质量进行数据,主要通过对比研究分析A、B面-30%、-40%细节信息数据以及有无存在差异,机台之间有无差异。

(4)细纱重量偏差情况,要求将重量偏差控制在﹢0.5 -1.5%的范围内。

(5)捻度及捻不匀,捻不匀要求≤4.0%,标准不同捻度越大可以在客户信息接受的范围内进行适当通过增加一挡捻度。

(6)每台机器的羽毛数据,异常机器应予以纠正。

(7)分别在车前和车尾悬挂湿球温湿度计,测试温湿度差,相对湿度差应≤5%。